Przetwarzamy tworzywa sztuczne

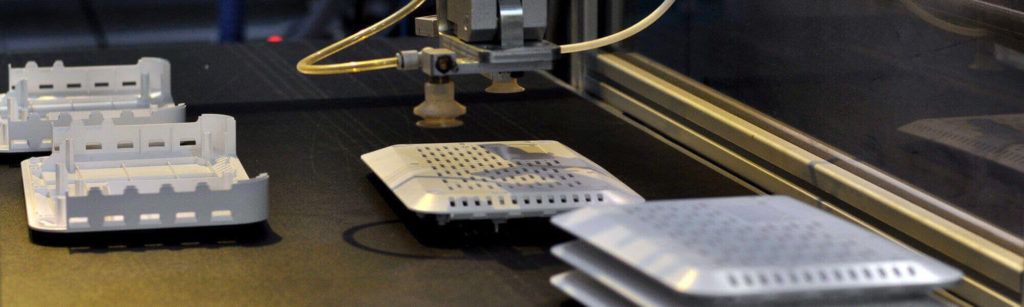

Istnieje duża szansa, że w swoim otoczeniu znajdziesz przedmioty, które powstały w naszej wtryskowni. RT-PLAST to działający w Polsce producent detali z tworzyw sztucznych. Każdemu zleceniu poświęcamy maksymalną uwagę. Jesteśmy w stanie zapewnić zarówno wykonanie konkretnego produktu, jak i jego zaprojektowanie. Jako doświadczony producent elementów z tworzyw sztucznych wykorzystujemy do tego np. modele przestrzenne, powstające poprzez wykorzystanie drukarki 3D. Minimalizuje to ryzyko błędu na końcowym etapie produkcji, nawet w przypadku skomplikowanych projektów. Możemy pochwalić się bardzo doświadczoną i wykwalifikowaną kadrą pracowników, stanowiących najlepszych w regionie specjalistów w naszej branży.

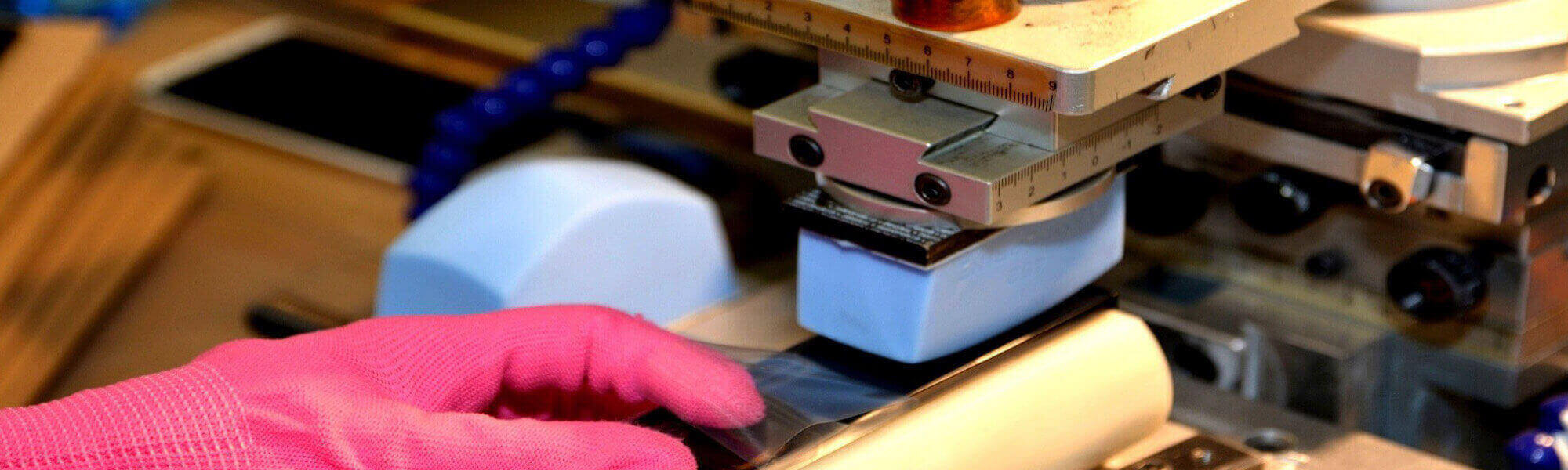

Wtryskownia RT-PLAST to również zaawansowany technologicznie park maszynowy. Produkując elementy z tworzywa sztucznego zawsze dążymy do uzyskania idealnych powtarzalnych wyrobów. Systematycznie rozwijamy swoje możliwości poprzez zakup innowacyjnych urządzeń. Dostępne wtryskarki są wyposażone w nowoczesne roboty trzyosiowe lub pickery – w ten sposób zwiększyliśmy powtarzalność, a zarazem szybkość cyklu produkcyjnego. O klientów dbamy kompleksowo, dlatego oferujemy nie tylko produkcję elementów na wtryskarkach, ale także usługę znakowania detali – zadowolenie klientów gwarantuje wykorzystanie niezwykle precyzyjnych tamponiarek. Nowością w naszej ofercie jest usługa profesjonalnego montażu produktów.

Nasze zalety

Nowoczesne wtryskarki o sile zwarcia od 55 do 850 ton

Kadra najwyższej klasy ekspertów w branży

Projektowanie, znakowanie detali oraz montaż

Dlaczego wtryskownia RT-PLAST

Firmę RT-PLAST wyróżnia dbałość o każdy szczegół zlecenia. Produkcja elementów z tworzyw sztucznych zawsze odbywa się pod czujnym okiem ekspertów o wieloletnim doświadczeniu. Nie akceptujemy żadnych półśrodków. Możemy sobie na to pozwolić dzięki naszej wiedzy oraz posiadaniu bardzo nowoczesnego parku maszynowego. Posiadamy wtryskarki do przetwórstwa tworzyw o sile zwarcia od 55 do 850 ton, co pozwala na elastyczność w przyjmowaniu zleceń produkcyjnych. Uzupełnienie naszej oferty stanowią usługi projektowania detali, tamponowania oraz montażu – jesteśmy w stanie zapewnić naszym Klientom kompleksową opiekę nad projektami.